新105条《化妆品生产质量管理规范检查要点》详解--第五部分 生产过程管理(下)

《化妆品生产质量管理规范检查要点》(实际生产版) 第五部分 生产过程管理 检查项目共16项,其中关键项目“**”2项,重点项目“*”2项,一般项目12项。本期对68-75项进行详细解读,供大家参考。

.png)

-

本条款为重点项目“*”

-

生产记录:指记录一个批次产品的生产历史以及与质量有关情况的一系列数据和信息,是证明该批产品完成所有生产活动并达到预期结果的客观证据。通常包括批生产记录和批检验记录。 -

批生产记录:指记录一批产品生产历史信息的文件,包括但不限于:生产指令单、领料单、清场记录、产前检查记录、清洁消毒记录、称量记录、配制记录、装记录、包装记录、退料单、入库单。 -

批检验记录:指记录一批产品与质量有关情况的文件,包括但不限于:物料查验记录、首件确认记录、过程巡检记录、半成品检验记录、完工检验记录、成品检验记录、放行记录。

监督检查要点:

1) 企业不能提供批生产记录及检验记录;

2) 批生产记录缺少原料批号等可追溯信息;

3) 配制岗位操作记录缺少投料顺序、温度搅拌转速、搅拌时间等关键控制点记录;

4) 批生产记录与工艺规程或注册备案资料部分参数不一致。

-

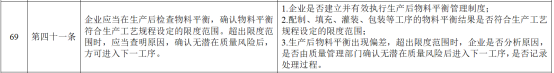

物料平衡:指产品或物料实际产量或实际用量及收集到的损耗之和与理论产量或理论用量之间的比较,并考虑可允许的偏差范围。

-

企业应制定物料平衡管理制度,明确物料平衡检查的时机、计算方法、限度范围、超出限度范围时的处理方式,以及相关的职责和权限等。

-

企业应依据产品特点、生产工艺、设备性能等设定合理的物料平衡限度范围,并在生产工艺规程(或物料平衡管理制度)中予以书面明确。

-

企业应至少针对配制、填充、灌装、包装工序进行独立的物料平衡核算,当物料平衡结果超出限度范围时应及时调查原因并采取相应得风险控制措施。

1) 建立生产后物料平衡管理制度;

2) 明确物料平衡限度范围;

3) 物料平衡核算记录;

4) 物料平衡偏差调查及处理记录。

1) 查看企业的物料平衡管理制度对物料平衡的规定;

2) 抽查2-3个产品品种批记录,是否按照制度要求进行物料平衡计算;

3) 配制、填充、灌装、包装等工序的物料平衡结果是否符合生产工艺规程设定的限度范围;

4) 物料平衡出现偏差后,是否进行了原因分析,确认无误后,再进入下一道工序。

常见的问题:

1) 内包材和外包材使用过程未进行物料平衡计算;

2) 灌装批记录信息不齐全,无法反应物料平衡;

3) 批生产指令与称量投料记录与实际产品生产总量不一致,投入和产出不相符(出大于入)。

-

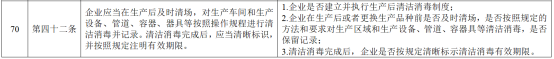

清场:指在每个生产阶段结束后对生产设施、设备和物品的清洁和清理工作,是防止物料和产品差错、混淆和交叉污染的有效措施。 -

各工序生产完成后,或者更换产品种类前均应对生产区域进行清场。 -

清场内容包括:产品清理、物料清理、废物清理、车间清洁、设备清洁和消毒。

1) 建立生产后清洁消毒制度(或相关文件);

2) 建立清洁消毒操作规程;

3) 清场记录、清洁消毒记录;

4) 清洁消毒状态标识(包含有效期限);

5) 清洁消毒有效期验证报告及记录。

监督检查方法:

1) 查阅清洁消毒制度文件;

2) 抽查3-5种重要生产设备的清洁消毒及记录,是否在执行设备的清洁消毒制度;

3) 查阅企业生产前后、更换品种的清场记录;

4) 抽查企业清场完成后,是否按照规定标识清洁消毒的有效期限。

常见的问题:

1) 生产设备未及时清场、未及时清洁消毒;

2) 灌装间清场不彻底,存放上批灌装剩余半成品;

3) 真空均质乳化机清场不彻底,留有产品残余物;

4) 清洁状态标识上无清洁人、清洁日期、有效期。

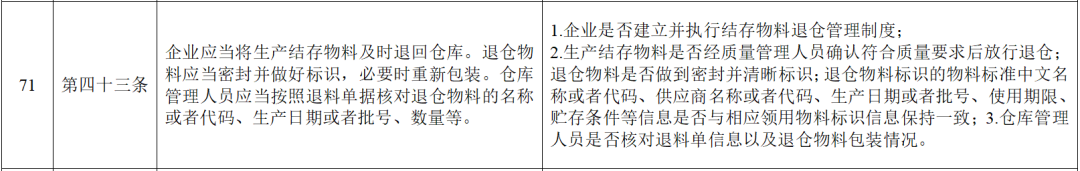

1) 查看企业是否建立结存物料退库管理制度;

2) 查看退库物料是否做到密封并标识清晰,是否经质量管理人员确认;

3) 合格的退库物料进入库房内,是否注明品名、批号、规格、退料量等信息,保证该物料下次优先出库使用;退仓物料标识信息是否与相应领用物料标识信息保持一致;

4) 现场查看仓库管理人员是否核对退料信息以及退仓物料包装情况;

5) 不合格物料退回仓库时,放置在不合格区内,按不合格物料予以处理。

常见的问题:

1) 企业未制定和执行有效的生产结存物料退仓管理制度;

2) 原料仓库内存放的生产结存物料未密封包装,且无名称、批号、数量等标识;

3) 出库物料生产结存时无退仓物料清单,未密封及做好标识;

4) 企业在原料退仓时,未做好标识;缺少退料单据;

5) 退仓实物重量与标签标识不符。

1) 不合格产品管理制度(或相关文件);

2) 返工控制文件(或相关文件);

3) 不合格产品处理方案及处理记录;

4) 不合格原因调查及整改相关记录。

1) 查阅企业是否建立了不合格品管理制度;

2) 抽查2-3种不合格品的处置记录、原因分析、纠正预防措施、产品处置措施;(如未提供不合格品,则可查询空白记录模板)。

常见的问题:

1) 成品库合格品与不合格品未分区存放;

2) 待返工产品未专区存放;

3) 无不合格的中间产品和成品的处理记录;

4) 企业在原料退仓时,未做好标识,缺少退料单据;

5) 未按规定对不合格品进行处理。

02 企业需要准备的资料:

1) 建立半成品使用期限管理制度(或相关文件);

常见的问题:

-

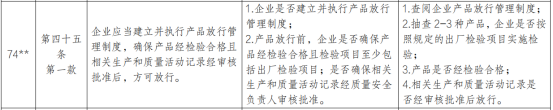

本条款为关键项目

监督检查方法:

1) 查阅企业产品放行管理制度;

2) 抽查2-3种产品,企业是否按照规定的出厂检验项目实施检验;

3) 产品放行前是否经检验合格;

4) 相关生产和质量活动记录是否经审核批准后放行。

1) 企业未严格落实放行制度;

2) 质量安全负责人未按规定履行放行权,未审批批生产记录和批检验记录。

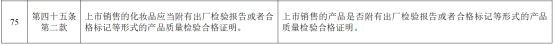

-

质量检验合格证明:指企业为了表明产品经出厂质量检验合格而作出的明示保证。是企业对产品出厂质量的承诺。 -

依据《中华人民共和国产品质量法》第二十七条相关规定,产品或者其包装上应当有质量检验合格证明。 -

质量检验合格证明可以采用随附出厂检验报告、内附“合格证”卡片、印刷或喷码“合格”标记等形式之一来体现。

1) 产品留样的市售包装;

2) 库存产品的市售包装;

3) 出厂检验报告;

4) 产品随附的合格证或合格标记。

监督检查方法:

《化妆品功效宣称评价规范》下的检验检测

2021年9月,国家药监局正式发布《化妆品功效宣称评价规范》等系列相关法规,对检验检测机构能力要求也越来越高。为此,我要测网邀请CTI华测检测就相关问题做解答,以下为采访原文。

2022-06-09 10:16:42

国家药监局 | 正确认识儿童化妆品标志“小金盾”

2021年12月,国家药监局发布了儿童化妆品标志——“小金盾”,旨在提高儿童化妆品辨识度,保障消费者知情权。但是一些化妆品生产经营者在推销产品时,将“小金盾”标志与获得国家审批、质量认证等宣传用语相挂钩,有意混淆“小金盾”标志的涵义。

2022-03-16 13:43:56

国家药监局贯彻执行《化妆品生产经营监督管理办法》有关事项

《化妆品生产经营监督管理办法》(国家市场监督管理总局令第46号,以下简称《办法》)已发布,自2022年1月1日起施行。为保证化妆品质量安全,促进化妆品产业健康发展,国家药监局现就贯彻执行《办法》有关事项公告

2021-11-30 06:05:05

- 热线电话

- 业务咨询

- 快速询价

- 在线客服

- 报告验证